Todas las botellas de vidrio están hechas del mismo material, pero en cuanto a la artesanía, se elige en función del tipo de vidrio a fabricar.El vidrio se considera el material más importante en la industria de las bebidas, y cada paso del proceso de fabricación de botellas de vidrio también es importante.

El proceso de fabricación de vidrio puede parecer simple, pero abarca muchas tecnologías que brindan vidrio sin defectos.Aunque el proceso de fabricación de botellas de vidrio se presenta de muchas formas, le mostraremos el proceso de fabricación de botellas de vidrio.

Las botellas de vidrio generalmente están hechas de 7 a 12 materiales diferentes.Los principales materiales utilizados en el proceso de fabricación de botellas de vidrio son arena de sílice, carbonato de sodio, piedra caliza, dolomita, feldespato, bórax, bario, etc.

La materia prima más importante es la sílice porque determina la resistencia del vidrio.La cantidad de sílice se puede seleccionar según el tipo de vidrio a producir.El contenido de sílice es importante porque el punto de fusión del vidrio es inversamente proporcional a él.

La fabricación del vidrio es un proceso continuo, por lo que los procesos de dosificación también se producirán de forma continua.Aquí, las materias primas se pesarán y mezclarán, y luego se transferirán a la tolva que se encuentra en el horno de fusión.

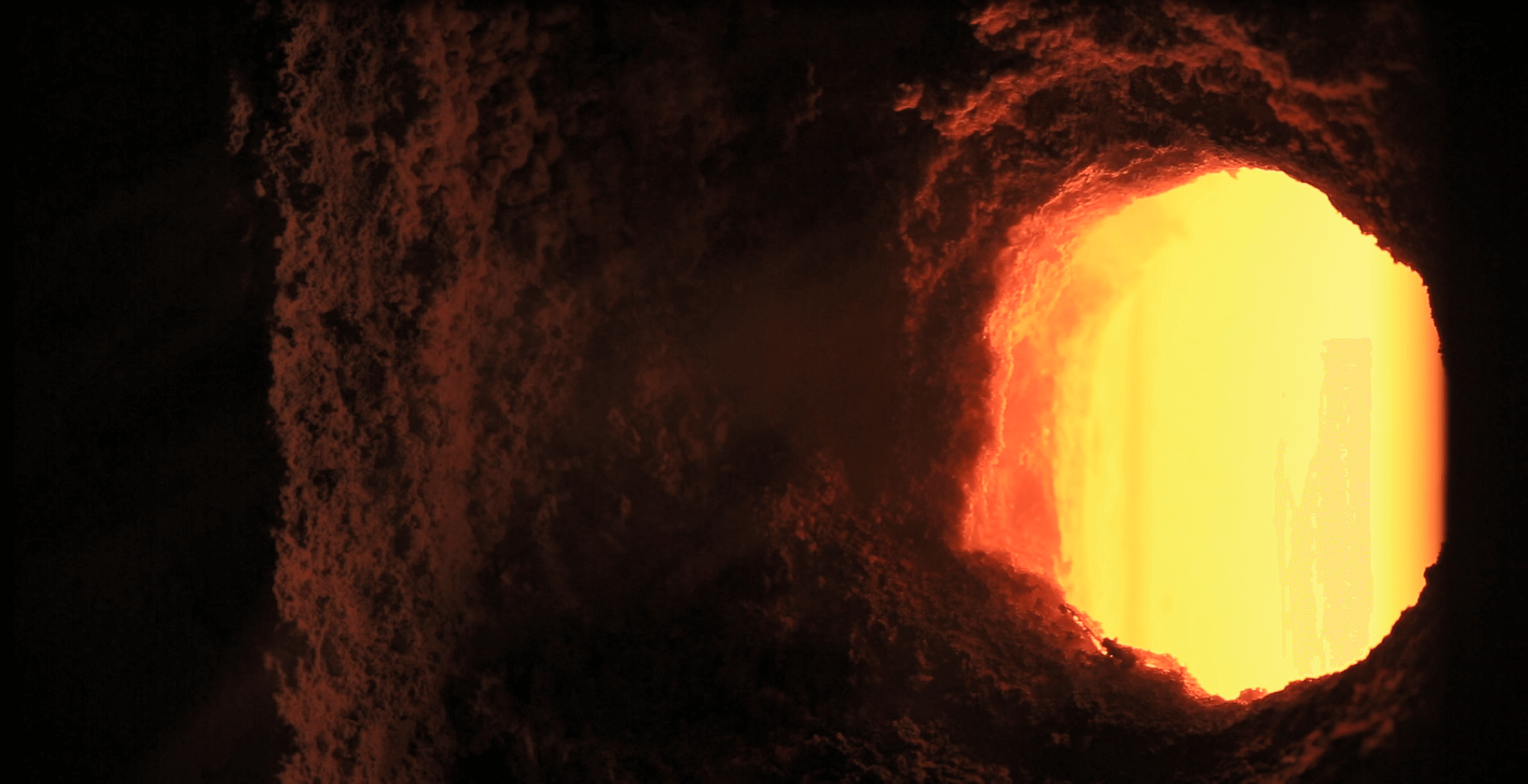

Inicialmente, las materias primas se alimentan a las tolvas donde se mezclarán y luego se transferirán al horno.A veces, la cinta transportadora consta de un imán que eliminará los materiales magnéticos.Una vez que la materia prima se mezcla bien, se introduce en el horno de forma continua utilizando el proceso por lotes para que la composición del material sea la misma para todos los procesos.

El siguiente proceso es el proceso de alimentación, y en esta etapa se alimentarán los sopladores de vidrio.La alimentación de la gota de vidrio debe realizarse a una temperatura óptima.La temperatura se elige en función del peso y la forma de la botella.Luego, el vidrio se introduce en la máquina formadora de botellas de vidrio a través del alimentador.

Los alimentadores tendrán una abertura al final y los paneles de bajo corte controlan esta abertura.La velocidad de la masa total se puede controlar y, si necesita un vaso de gran tamaño, la velocidad total debería ser menor.

Una vez que la forma alargada se ha cortado del horno, el siguiente paso es obtener la forma de la botella.En el proceso de formación, la máquina formadora transferirá las prendas al contenedor.Una vez que las prendas se colocan dentro del molde, ahora se sopla aire en la máquina formadora, para que se obtenga la forma.

Una vez formada la forma, se retira del molde.Si necesita unir cualquier otra forma al vidrio, debe hacerlo en este paso, de lo contrario, el vidrio se endurecerá y luego deberá derretir el vidrio nuevamente.

El glaseado producirá un vidrio de alta calidad, y el glaseado se puede hacer con chorro de arena o grabado.El glaseado se puede hacer con cualquier tipo de vidrio, y al trabajar con ácido hay que tener cuidado.

Si está planeando glasear su vidrio, entonces la pulverización de glaseado es un proceso efectivo ya que esparcirá el glaseado de manera uniforme y se secará rápidamente.

Según los requisitos del cliente, la botella se empacará en consecuencia.Además, las botellas se empaquetan según el destino, y luego se almacenarán en el almacén o se enviarán a los clientes.

Las botellas de vidrio estarán envueltas en una caja de cartón, y esta caja contendrá múltiples segmentos que han sido separados por láminas corrugadas.En su mayoría, el embalaje será un proceso automático, por lo que se puede evitar cualquier tipo de daño.